機械による自動化と、手作業とを使い分ける

「想像もしたことのない仕事でした」と語るのは、製造部の筒井。銃製造の仕上げに携わって23年。今では後輩に指導をする傍ら、作業現場の業務改善など提案も求められるベテラン技術者だ。そんな彼も、最初は何も知らないまま現場に入った。

学生時代は特にやりたい仕事もなく、学校の先輩が多く入社しているというミロクに流されるように応募した。面接は渋滞で遅刻。それでも、素直さが好印象だったのか採用が決まった。入社してからは先輩たちの指導を受けながら丹念に作業を進めていった。しかし、基本的なやすりの使い方、台打ちの工程などの細かい部分は指導されても感覚が追いつかない。「これは経験を積むしかない」と覚悟を決め、簡単な作業からの一工程一工程を愚直なまでに丁寧に、少しずつ技能を習得しながらステップアップしていった。今では自動化されている作業も、当時はすべてが手作業だった。先輩たちは1日に50丁~60丁の銃を仕上げる中、筒井は5丁にも届かない。その悔しさをバネにして、地道な努力を続けた。

「今は機械の発達により加工技術が自動化され、工程も短縮できているので、だいぶ数をこなせるようになりました。と言っても、昔の技術が劣っているわけでは決してありません。機械にトラブルが起きれば手作業で対応せざるを得ないし、ほんの少しのズレなら手作業でないと直せません。昔の技術を知っているからこそできることがまだまだありますから、『手でできること』をきちんと伝えていかなくてはいけませんね」

厳しくも温かく技術を伝えていく伝統

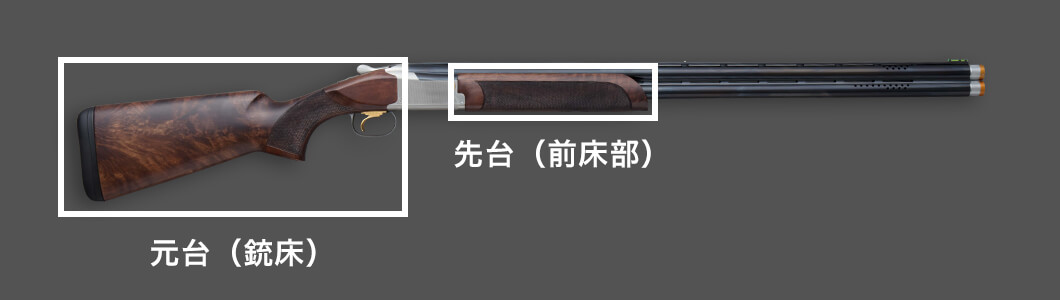

筒井は、仕上げ作業の「*元台の台打ち磨き」と「成形」を行っている。メインは木材と金属の接合部の調整やグリップ磨き、爪掛部の成形や磨きなどの細かい作業だ。機械で成形した後、手作業で合わせて形を作る。*先台はテイクダウンレバーブラケット(銃身から木を取り外す時に起こすレバー)と木のすり合わせを行い、木と金具の高さを合わせて磨いていく。ここは、削りすぎても残しすぎても標準が狂ってしまう神経を使う箇所。逆に言えば、ここをピタっと合わせる磨きは長年の経験に基づいた確かな腕を持つ職人にしか任せられない。その重要な部分を、筒井は長年担当してきた。

- * 元台(銃床)

- … 銃を構えるときに肩を当て、頬をつける部分

- * 先台(前床部)

- … 銃を構えるときに前方を手で握る部分

筒井は今、その高い技術力を通して、新人育成にも力を入れている。

「何しろミロクの製品特性上、新人はみんな素人。入社してくる人で経験者はまずいません。思い起こせば、自分の時も先輩たちは『慣れない新人』の取り扱いに慣れていたように思います。製品が製品だけに失敗は許されませんが、みんな、厳しい中でも親しみを持ち、わかるまで教えてくれ、本当に温かい職場だと感じたものです。その伝統を受け継ぎ、その人が理解しやすいように教えていくことで、ミロクの技術を継承していきたいです」

伝説の匠の技を盗み、伝え、近づいていきたい

また、筒井は現場環境を改善することにも積極的だ。環境を整え、働きやすい職場にすれば従業員は長く定着する。ひとつの部署で長く経験を積んだ者には、他の仕事も任せられる。OJTでは「多能工化」を提唱している。ラインでひたすら同じ部品を回す作業ならほどなくIT化されるかもしれない。しかし、1人の人間がいろいろな工程を行えるように育てれば、技術職全体の技量が底上げされ、従業員1人ひとりが会社にとって本当に必要な人材になるだろう。会社と従業員自身、相互にメリットのある取り組みだ。

筒井に今後について聞いてみたところ、返事は「人材育成」だった。

「退職した職人さんですが時々来てくれて高級銃の作業をサポートしてくれる人がいます。もう75歳ほどになるかと思うのですが、オーダーメイド銃をつくる際には、御客様の要望に忠実に応えるため図面を見ただけで完成形を頭に描き、角材から手作業で微調整を繰り返しながら形状を作り上げる事ができる、底知れない技量の幅と深さがあるんです。やすりがけなどは形状だけでなく機関部溝も全て削り、1人で瞬く間に銃1丁を作り上げてしまう。その人を始めとする職人さんたちが今まで当たり前にやってきたこと、蓄積された技術に裏打ちされた勘とコツを少しでも盗み取って近づいていきたい。それをまた次世代に伝えること。それが今の自分に課せられた使命だと思っています」